Доработка жесткой опоры BK12

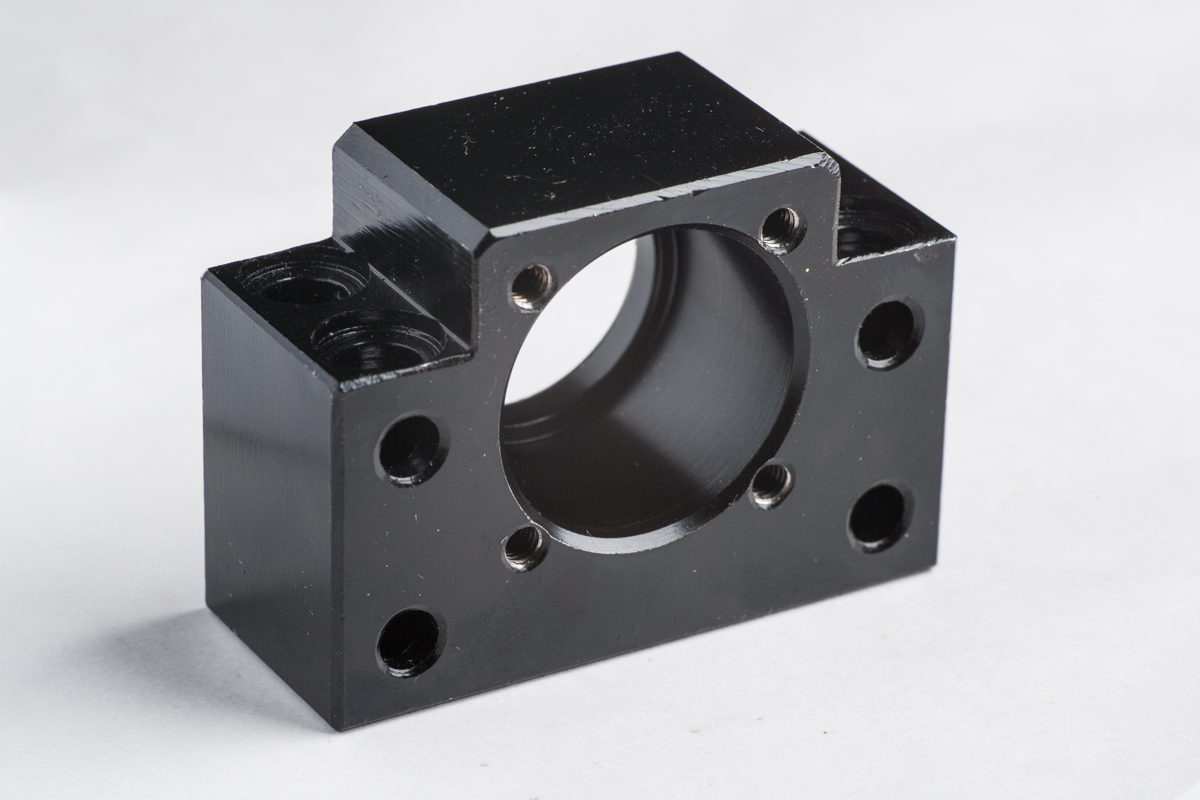

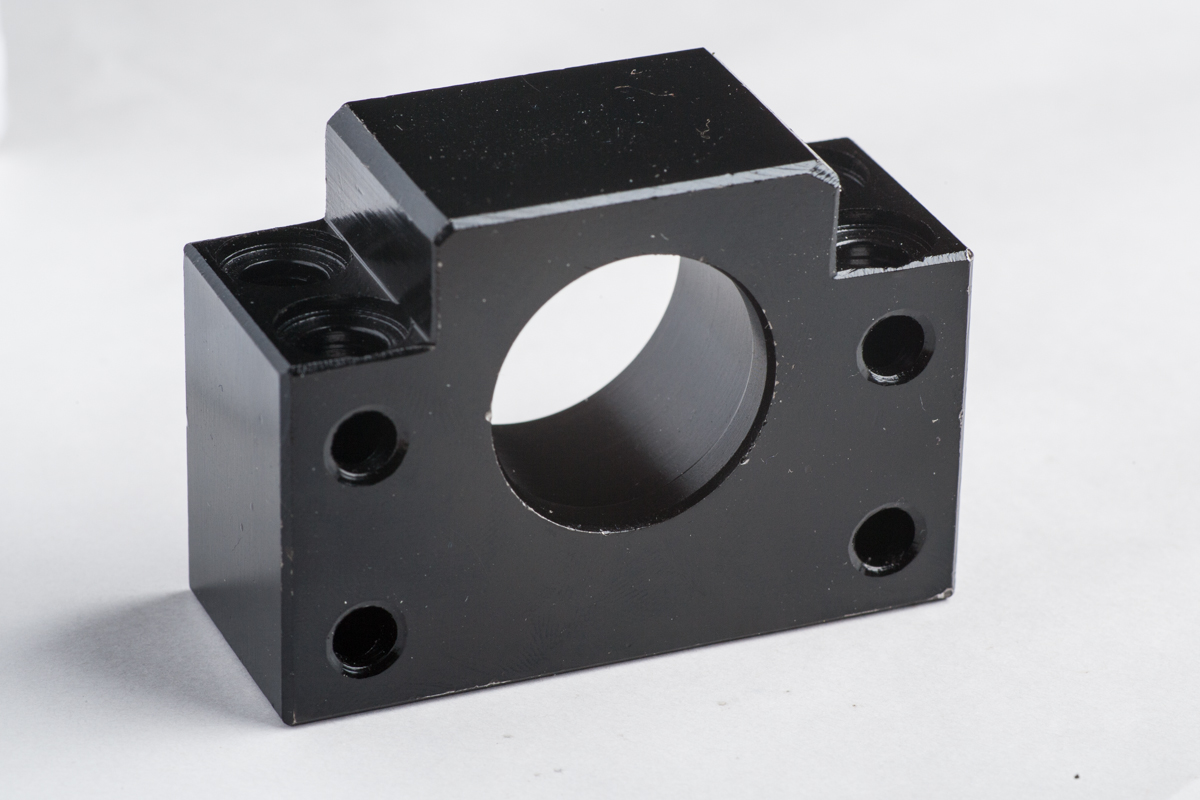

Главная задача жесткой опоры ШВП — исключить осевой люфт вала. Корпус опоры содержит посадочное место под подшипники и крепежные отверстия.

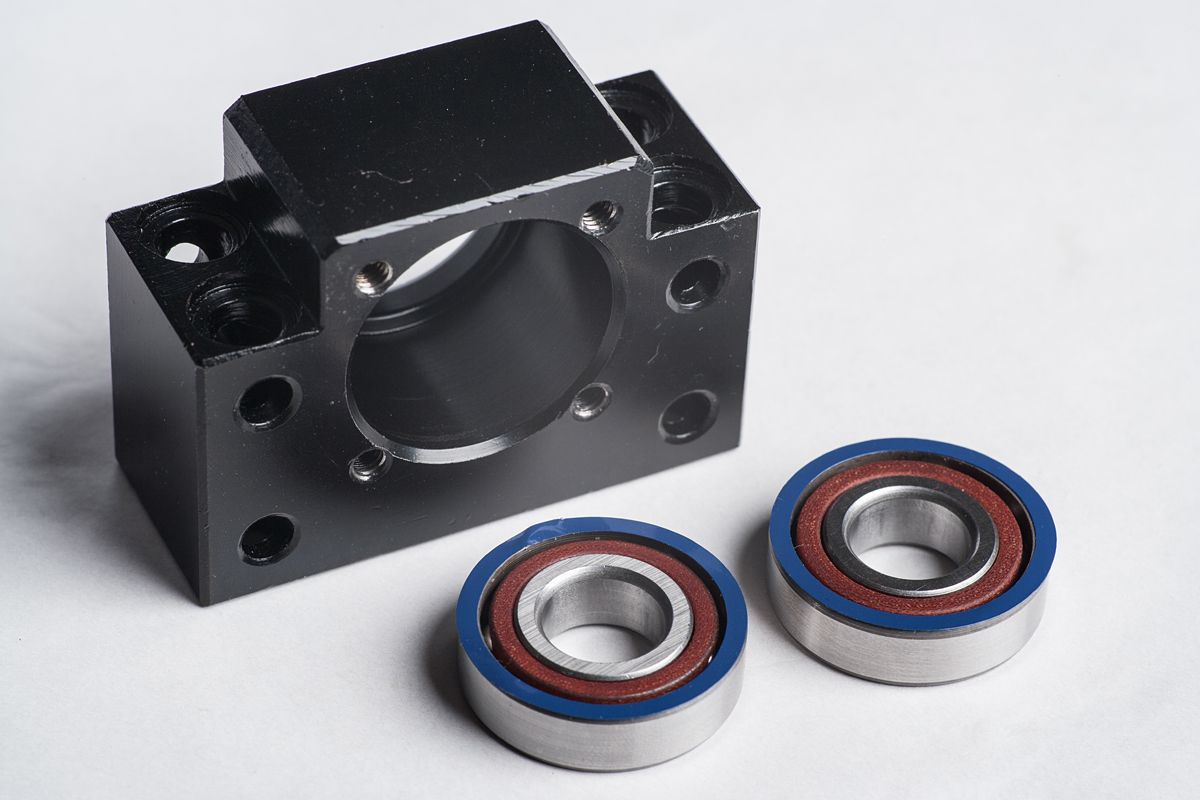

Для этого, а также чтобы обеспечить работу вала при радиальных и осевых нагрузках в обе стороны, в опору устанавливается пара радиально-упорных подшипников.

Наружные кольца подшипников фиксируются в корпусе с помощью крышки.

Для защиты от попадания пыли внутрь опоры, с обеих сторон устанавливаются резиновые сальники.

Внутренние кольца подшипников фиксируются на валу с помощью дистанционных втулок и специальной стопорной гайки.

Но все оказалось сложнее, чем мы предполагали.

Первой очевидной проблемой оказались сальники. Один из сальников установлен таким образом, что внутреннее кольцо и обойма одного из подшипников о него трутся. Затем выяснилось, что при установке обеих дистанционных втулок одновременно, на валу не хватает резьбы, чтобы установить стопорную гайку. Наконец, в подшипниках обнаружился значительный люфт, так в устройстве отсутствовало преднатяжение. А преднатяжения не получилось потому, что посадка подшипника в корпус и вала в подшипник не с натягом, а с зазором. Зазор по валу — 0,003 мм, а по корпусу нет возможности точно измерить, но пальцами подшипники из корпуса вынимаются.

К счастью, все эти проблемы удалось исправить. Для начала, мы выбросили более короткую из дистанционных втулок. При этом мы лишь потеряли примерно 5 мм хода винта. Затем на помощь пришла самоклеящаяся пленка. Имея доступ к режущему плоттеру, я заказал порезку колечек под внутренние и внешние кольца подшипников. Толщина пленки - 70 мкм.

Прокладки на внешних кольцах подшипников обеспечивают более жесткий прижим подшипников крышкой и создает небольшой зазор между подшипником и сальником, позволяя внутреннему кольцу подшипника свободно вращаться. В окончательном варианте, обе наклейки ушли на один подшипник, чтобы еще дальше отодвинуть его от сальника.

Затем были собраны внутренние прокладки. Поскольку подшипники устанавливаются по схеме “Х”, для обеспечения преднатяга надо установить прокладку между внутренними кольцами подшипников. Сила, распирающая эти кольца наружу, обеспечивает необходимый преднатяг. Толщина прокладки была подобрана эмпирически. В данном случае, это четыре слоя пленки, то есть около 0,3 мм.

После того, как опора собралась и нормально заработала, мы снова ее разобрали и смазали. Вот окончательный вид изделия.

Вполне вероятно, что опору еще придется снимать. Поэтому хотя на стопорной гайке есть установочный винт, он еще не закручен.

К сожалению, плавающую опору доработать, скорее всего, не удастся. С другой стороны, вместо того, чтобы изготавливать какой-то крепежный элемент для сопряжения плавающей опоры с рамой станка, можно будет изготовить эту деталь из цельного куска металла. Из точных операций в ней требуется изготовить лишь одно отверстие диаметром 26 мм, а это не труднее, чем фрезеровать какой-то кронштейн для уже готовой опоры.